Mapa Mental.

sábado, 23 de junio de 2012

jueves, 21 de junio de 2012

Objetivo:

Aprender,

conocer y dominar aspectos básicos en Robótica, enfocándonos desde un punto Mecatrónico

y como ha influido esta tecnologías a través del tiempo en distintos tipos de

entornos.

miércoles, 20 de junio de 2012

Introducción.

¿Qué es la robótica?

El

término "Robótica" fue acuñado por Isaac Asimov para describir la tecnología de los robots. Él mismo predijo

hace años el aumento de una poderosa industria

robótica, predicción que ya se ha hecho realidad. Recientemente se ha producido una explosión en el desarrollo y uso

industrial de los robots tal que se ha llegado

al punto de hablar de "revolución de los robots" y "era de los

robots".

Es

ahí donde parte nuestra investigación ya que hoy en dia los robots son parte de

nuestro entorno especialmente en el sector industrial, a través de esta

investigación lograremos conocer los principios básicos de la robotica y como

influyen en la Mecatrónica.

martes, 19 de junio de 2012

lunes, 18 de junio de 2012

domingo, 17 de junio de 2012

Tipos de robots

Desde un punto de vista muy general los robots pueden ser de

los siguientes tipos:

Androides.

Los androides son artilugios que se parecen y actúan como seres humanos. Los robots de hoy en día vienen

en todas las formas y tamaños, pero a

excepción de los robots que aparecen en las ferias y espectáculos, no se parecen a las personas y

por tanto no son androides.

Actualmente, los androides reales sólo existen en la imaginación y

en las películas de ficción.

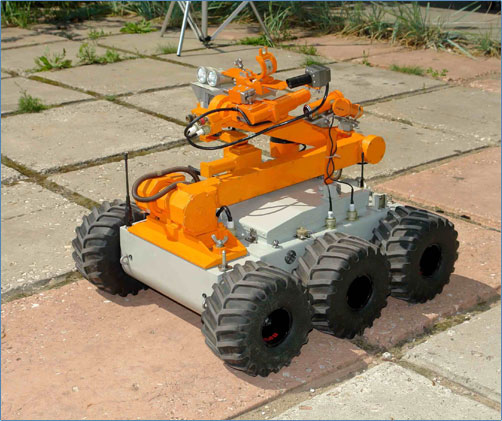

Móviles

Los robots móviles están

provistos de patas, ruedas u orugas que los

capacitan para desplazarse de acuerdo a su programación. Elaboran la información que reciben a través de sus propios

sistemas de sensores y se emplean en

determinado tipo de instalaciones industriales, sobre todo para el transporte de mercancías en cadenas de

producción y almacenes. También se utilizan robots de este tipo para la

investigación en lugares de difícil acceso o muy distantes, como es el caso de la exploración espacial y

de las investigaciones o rescates submarinos.

Industriales

Los robots industriales son

artilugios mecánicos y electrónicos destinados a realizar de forma automática

(sin la intervención humana) determinados procesos de fabricación o

manipulación.

Los robots industriales, en la actualidad, son con mucho los más

frecuentemente encontrados. Japón y Estados Unidos lideran la fabricación y

consumo.

sábado, 16 de junio de 2012

Diseño de un Robot

En general hay cuatro tipos distintos de soluciones para los

problemas a los que un robot se enfrenta. Dependiendo de las restricciones del

problema, un tipo de solución será más apropiado que otro, pero raramente será

un tipo aislado de soluciones quien proporcione el mejor resultado.

- Ingeniería del entorno.

- Cambio de la forma física del

robot.

- Cambio del tipo de acciones que

el robot lleva a cabo.

- Software de control más sofisticado para dirigir el comportamiento del robot.

Aquí se explica mejor algunos de los puntos más importantes.

·

Ingeniería del entorno.

Los humanos utilizamos este

método continuamente para hacernos la vida más fácil. Cuando estamos diseñando

un robot hay ciertas características del entorno que podrían simplificar el

diseño del mismo. Por ejemplo un robot de limpieza que en vez de trabajar de

día trabajara de noche, evitando así el problema de la gente moviéndose por su

entorno.

·

Cambio de la forma física

de un robot.

La forma de un robot puede tener un gran impacto en sus

prestaciones. Un robot no cilíndrico corre mayor riesgo de quedar atrapado por

una disposición desfavorable de obstáculos o de fallar al encontrar un camino

en un espacio estrecho o intrincado.

Consideremos dos robots del mismo tamaño, uno cilíndrico y el otro cuadrado. Ambos encuentran un paso estrecho según se mueven. Un algoritmo sencillo permitirá al robot cilíndrico pasar, el robot choca, gira y lo intenta de nuevo hasta que pasa. Esto es así de simple porque el robot es capaz de girar estando en contacto con el obstáculo.

El robot cuadrado, por el contrario, tiene que retroceder y girar si quiere usar la misma táctica. Por tanto, siempre se requiere un algoritmo más complejo para la navegación de un robot cuadrado que para la de uno cilíndrico. Para entender la razón de esto, tenemos que apelar a un concepto avanzado en robótica conocido como espacio de configuraciones.

Consideremos dos robots del mismo tamaño, uno cilíndrico y el otro cuadrado. Ambos encuentran un paso estrecho según se mueven. Un algoritmo sencillo permitirá al robot cilíndrico pasar, el robot choca, gira y lo intenta de nuevo hasta que pasa. Esto es así de simple porque el robot es capaz de girar estando en contacto con el obstáculo.

El robot cuadrado, por el contrario, tiene que retroceder y girar si quiere usar la misma táctica. Por tanto, siempre se requiere un algoritmo más complejo para la navegación de un robot cuadrado que para la de uno cilíndrico. Para entender la razón de esto, tenemos que apelar a un concepto avanzado en robótica conocido como espacio de configuraciones.

·

Software de control más

sofisticado para dirigir el comportamiento del robot.

Un diseño sencillo puede ser suficiente para realizar la tarea

encomendada si el software de control es lo suficientemente completo como para

resolver todos los problemas a los que se enfrente.

viernes, 15 de junio de 2012

Robotica Industrial.

Se utiliza/sirve para:

Los robots utilizados en el rubro industrial sirven para cumplir

operaciones diversas con varios grados de libertad y destinado a sustituir la

actividad física del hombre en las tareas repetitivas, monótonas, desagradables

o peligrosas. Como ya dicho anteriormente lo mas usado por las industrias es el

brazo mecánico, ya que este permite una movilidad o fuerza que el ser humano no

puede llevar a cabo, y son utilizados, por ejemplo en fabricación, precisión,

etc.

Un

brazo mecánico puede presentar cuatro configuraciones: la cartesiana, la

cilíndrica, la polar y la angular.

1) La configuración

cartesiana posee tres movimientos lineales, los cuales corresponden a los

movimientos realizados en los ejes X, Y y Z.

2) La configuración

cilíndrica puede realizar dos movimientos lineales y uno rotacional.

3) La configuración

polar tiene varias articulaciones. Cada una de ellas puede realizar un

movimiento distinto: rotacional, angular y lineal.

4) La configuración

angular es conocido como el “Brazo Articulado” ya que presenta una articulación con movimiento rotacional y

dos angulares, lo que lo lleva a ser uno de los mas complejos.

jueves, 14 de junio de 2012

Aplicaciones Industriales.

La implantación de un robot

industrial en un determinado proceso exige un detallado estudio previo del

proceso en cuestión, examinando las ventajas e inconvenientes que conlleva la

introducción del robot. Será preciso siempre estar dispuesto a admitir cambios

en el desarrollo del proceso primitivo (modificaciones en el diseño de piezas,

sustitución de unos sistemas por otros, etc.) que faciliten y hagan viable la

aplicación del robot.

ü Trabajos en fundición

ü Corte

ü Montaje

En cuanto al tipo de robot a

utilizar, habrá que considerar aspectos de diversa índole como espacio de

trabajo, velocidad de carga, capacidad de control, coste, etc.

Video de apoyo.

miércoles, 13 de junio de 2012

Trabajos en fundición

La fundición por inyección fue el

primer proceso robotizado (1960). En este proceso el material usado, en estado

líquido, es inyectado a presión en el molde. Este último está formado por dos

mitades que se mantienen unidas durante la inyección del metal mediante la

presión ejercida por dos cilindros. La pieza solidificada se extrae del molde y

se enfría para su posterior desbardado.

El molde, una vez limpio de residuos de restos de metal y adecuadamente

lubricado, puede ser usado de nuevo.

El robot se usa

en:

·

la fundición de las piezas del

molde y transporte de éstas a un lugar de enfriado y posteriormente a otro

proceso (desbardado, corte, etc.).

·

la limpieza y mantenimiento de

los moldes, eliminando rebabas (por aplicación de aire comprimido) y aplicando

el lubricante.

·

la colocación de piezas en el

interior de los moldes (embutidos).

Las cargas manejadas por los robots en estas

tareas suelen ser medias o altas (del orden de decenas de kilogramos), no se

necesita una gran precisión y su campo de acción ha de ser grande. Su

estructura más frecuente es la polar y la articular y su sistema de control es por lo general sencillo.

martes, 12 de junio de 2012

Soldadura

La industria automovilística ha

sido la gran impulsora de la robótica industrial, empleando la mayor parte de

los robots instalados hoy día. La tarea robotizada más frecuente dentro de la

fabricación de automóviles ha sido, sin duda alguna, la soldadura de

carrocerías. En este proceso, dos piezas metálicas se unen en un punto para la

fusión conjunta de ambas partes, denominándose a este tipo de soldadura por

puntos.

Para ello, se hace pasar una corriente eléctrica elevada y a baja

tensión a través de dos electrodos enfrentados entre los que se sitúan las

piezas a unir. Los electrodos instalados en una pinza de soldadora, deben

sujetar las piezas con una presión determinada (de lo que depende la precisión

de la soldadura). Además deben ser controlados los niveles de tensión e

intensidad necesarios, así como el tiempo de aplicación. Todo ello exige el

empleo de un sistema de control del proceso de soldadura.

La robotización de la soldadura

por puntos admite dos soluciones: el robot transporta la pieza presentando ésta

a los electrodos que están fijos, o bien, el robot transporta la pinza de

soldadura posicionando los electrodos en el punto exacto de la pieza en la que

se desea realizar la soldadura. El optar por uno u otro método depende del

tamaño, peso y manejabilidad de las piezas.

En las grandes líneas de soldadura de carrocerías de automóviles, éstas pasan secuencialmente por varios robots dispuestos frecuentemente formando un pasillo; los robots, de una manera coordinada, posicionan las piezas de soldadura realizando varios puntos consecutivamente.

En las grandes líneas de soldadura de carrocerías de automóviles, éstas pasan secuencialmente por varios robots dispuestos frecuentemente formando un pasillo; los robots, de una manera coordinada, posicionan las piezas de soldadura realizando varios puntos consecutivamente.

La gran demanda de robots para la

tarea de soldadura por puntos ha originado que los fabricantes desarrollen

robots especiales para esta aplicación que integran en su sistema de

programación el control de la pinza de soldadura que portan en su extremo.

lunes, 11 de junio de 2012

Aplicación de materiales

El acabado de superficies

por recubrimiento de un cierto material (pintura, esmalte, partículas de metal,

etc.) con fines decorativos o de protección, es una parte crítica en muchos

procesos de fabricación.

Tanto en la pintura como en el

metalizado, esmaltado o arenado, la problemática a resolver es similar, siendo

la primera la que cuenta con mayor difusión. Su empleo esta generalizado en la

fabricación de automóviles, electrodomésticos, muebles, etc.

En estos procedimientos se cubre

una superficie (de forma tridimensional y en general complicada) con una mezcla

de aire y material pulverizada mediante una pistola. Es preciso conseguir una

perfecta homogeneidad en el reparto de la pintura, realizándose para ello un

control de la viscosidad, de la distancia entre las piezas y la pistola, de la

velocidad de movimiento de ésta, del número de pasadas etc. Todos estos

parámetros son tradicionalmente controlados por el operario.

Por otra parte el entorno en el que se realiza la pintura es sumamente desagradable y peligroso. En él se tiene simultáneamente un reducido espacio, una atmósfera tóxica, un alto nivel de ruido y un riesgo de incendio. Estas circunstancias han hecho de la pintura y operaciones afines, un proceso de interesante robotización. Con el empleo del robot se eliminan los inconvenientes ambientales y se gana en cuanto a homogeneidad en la calidad del acabado, ahorro de pintura y productividad.

Por otra parte el entorno en el que se realiza la pintura es sumamente desagradable y peligroso. En él se tiene simultáneamente un reducido espacio, una atmósfera tóxica, un alto nivel de ruido y un riesgo de incendio. Estas circunstancias han hecho de la pintura y operaciones afines, un proceso de interesante robotización. Con el empleo del robot se eliminan los inconvenientes ambientales y se gana en cuanto a homogeneidad en la calidad del acabado, ahorro de pintura y productividad.

Incluyo un video de aplicación de un robot.

domingo, 10 de junio de 2012

Aplicación de adhesivos y sellantes

Los robots son frecuentemente

utilizados para la aplicación de cordones de material sellante o adhesivos en

la industria del automóvil sellante de ventanas y parabrisas, material

anticorrosión en los bajos del coche, etc.).

En este proceso el material a aplicar se encuentra en forma líquida o pastosa en un tanque, siendo bombeada hasta la pistola de aplicación que porta el robot, que regula el caudal de material que es proyectado.

El robot, siguiendo la trayectoria

programada, proyecta la sustancia que se solidifica al contacto con el aire. En

este proceso, tan importante como el control preciso de la trayectoria del

robot es el control sincronizado de su velocidad y del caudal de material

suministrado por la pistola, puesto que la cantidad de material proyectado en

un punto de la pieza depende de ambos factores.

Es habitual una disposición del robot suspendido sobre la pieza, siendo necesario, por los motivos antes expuestos, que el robot tenga capacidad de control de trayectoria continua (posición y velocidad reguladas con precisión), así como capacidad de integrar en su propia unidad de control la regulación del caudal de material aportado en concordancia con la velocidad del movimiento.

Es habitual una disposición del robot suspendido sobre la pieza, siendo necesario, por los motivos antes expuestos, que el robot tenga capacidad de control de trayectoria continua (posición y velocidad reguladas con precisión), así como capacidad de integrar en su propia unidad de control la regulación del caudal de material aportado en concordancia con la velocidad del movimiento.

sábado, 9 de junio de 2012

Alimentación de máquinas

La alimentación de

máquinas especializadas es otra tarea de manipulación de posible robotización.

La peligrosidad y monotonía de las operaciones de carga y descarga de máquinas

como prensas, estampadoras, hornos o la posibilidad de usar un mismo robot para

transferir una pieza a través de diferentes máquinas de procesado, ha

conseguido que gran número de empresas hayan introducido robots en sus talleres.

En la industria metalúrgica se

usan prensas para conformar los metales en frío o, para mediante estampación y

embutido, obtener piezas de complicadas formas a partir de planchas de metal.

En ocasiones la misma pieza pasa consecutivamente por varias prensas hasta

conseguir su forma definitiva. La carga y descarga de estas máquinas se realiza

tradicionalmente a mano, con el elevado riesgo que esto conlleva para el

operario, al que una pequeña distracción puede costarle un serio accidente.

Estas circunstancias, junto con la superior precisión de posicionamiento que

puede conseguir el robot, y la capacidad de éste de controlar automáticamente

el funcionamiento de la máquina y dispositivos auxiliares, han hecho que el

robot sea una solución ventajosa para estos procesos.

Por otra parte, los robots usados en estas tareas son, por lo

general, de baja complejidad, precisión media, número reducido de grados de

libertad y de control sencillo,

bastando en ocasiones con manipuladores secuenciales. Su campo de acción

interesa que sea grande. En cuanto a la carga, varía mucho, pudiéndose

necesitar robots con capacidad de carga de pocos kilogramos, hasta de

algunos cientos (existen robots capaces de manipular hasta tonelada y media).

Las estructuras más frecuentemente utilizadas son la

cilíndrica, esférica y articular. También la cartesiana puede aportar en

ocasiones la solución más adecuada.

viernes, 8 de junio de 2012

Corte

El corte de materiales

mediante el robot es una aplicación reciente que cuenta con notable interés. La

capacidad de reprogramación del robot y su integración en un sistema, hacen que

aquél sea el elemento ideal para transportar la herramienta de corte sobre la

pieza, realizando con precisión un programa de corte definido previamente desde

un sistema de diseño asistido por computador (CAD).

Los métodos de corte no mecánico más empleados son oxicorte, plasma, láser y chorro de agua, dependiendo de la naturaleza del material a cortar. En todos ellos el robot transporta la boquilla por la que se emite el material de corte, proyectando éste sobre la pieza al tiempo que sigue una trayectoria determinada.

Las piezas a cortar pueden disponerse en varias capas, unas encima de otras, realizándose el corte simultáneo de todas ellas (método de corte de patrones en la industria textil).

Si bien el oxicortante y el corte

por plasma son tecnologías muy extendidas, y consecuentemente bien conocidas,

no ocurre lo mismo en el corte por láser y por chorro de agua, de más reciente

aparición. La disposición típica del robot en el corte por chorro de agua es el

robot suspendido trabajando sobre las piezas fundamentalmente en dirección

vertical.

El robot porta una boquilla de pequeño diámetro (normalmente de 0.1mm.) por la que sale un chorro de agua, en ocasiones con alguna sustancia abrasiva, a una velocidad del orden de 900 m/s, y a una presión del orden de 4000 kg/cm². El sistema completo precisa de bomba, intensificador, reguladores de presión y electro válvulas.

El corte por chorro de agua puede aplicarse a materiales como alimentos, fibra de vidrio, PVC, mármol, madera, goma espuma, neopreno, yeso, tela, cartón, e incluso a metales como aluminio, acero y titanio. En estos casos se añade al agua una sustancia abrasiva.

Las principales ventajas del corte por chorro de agua frente a otros sistemas son:

El robot porta una boquilla de pequeño diámetro (normalmente de 0.1mm.) por la que sale un chorro de agua, en ocasiones con alguna sustancia abrasiva, a una velocidad del orden de 900 m/s, y a una presión del orden de 4000 kg/cm². El sistema completo precisa de bomba, intensificador, reguladores de presión y electro válvulas.

El corte por chorro de agua puede aplicarse a materiales como alimentos, fibra de vidrio, PVC, mármol, madera, goma espuma, neopreno, yeso, tela, cartón, e incluso a metales como aluminio, acero y titanio. En estos casos se añade al agua una sustancia abrasiva.

Las principales ventajas del corte por chorro de agua frente a otros sistemas son:

- no provoca aumento de

temperatura en el material;

- no es contaminante;

- no provoca cambios de color;

- no altera las propiedades de los materiales;

- el coste de mantenimiento es bajo.

- no es contaminante;

- no provoca cambios de color;

- no altera las propiedades de los materiales;

- el coste de mantenimiento es bajo.

jueves, 7 de junio de 2012

Montaje

Las operaciones de montaje, por la

gran precisión y habilidad que normalmente exigen, presentan grandes

dificultades para su automatización flexible. Sin embargo, el hecho de que

estas operaciones representen una buena parte de los costes totales del

producto, ha propiciado las investigaciones y desarrollos en esta área, consiguiéndose

importantes avances.

Muchos procesos de ensamblado se han automatizado empleando máquinas especiales que funcionan con gran precisión y rapidez. Sin embargo, el mercado actual precisa de sistemas muy flexibles, que permitan introducir frecuentes modificaciones en los productos con unos costes mínimos. Por este motivo el robot industrial se ha convertido en muchos casos en la solución ideal para la automatización del ensamblaje.

Muchos procesos de ensamblado se han automatizado empleando máquinas especiales que funcionan con gran precisión y rapidez. Sin embargo, el mercado actual precisa de sistemas muy flexibles, que permitan introducir frecuentes modificaciones en los productos con unos costes mínimos. Por este motivo el robot industrial se ha convertido en muchos casos en la solución ideal para la automatización del ensamblaje.

El tipo SCARA ha alcanzado gran popularidad en este

tipo de tareas por su bajo coste y buenas características. Éstas se consiguen

por su adaptabilidad selectiva, presentando facilidad para desviarse, por una

fuerza externa, en el plano horizontal y una gran rigidez para hacerlo en el

eje vertical.

También se usan con frecuencia robots cartesianos por su elevada precisión y, en general, los robots articulares que pueden resolver muchas de estas aplicaciones con suficiente efectividad.

También se usan con frecuencia robots cartesianos por su elevada precisión y, en general, los robots articulares que pueden resolver muchas de estas aplicaciones con suficiente efectividad.

La dificultad inherente de este tipo de tareas obliga, en casi todos los casos, a facilitarlas con un adecuado rediseño de las partes que componen el conjunto a ensamblar. De este modo, conjuntos cuyo ensamblaje automatizado sería inabordable con su diseño inicial, pueden ser montados de una manera competitiva mediante el empleo de robots.

miércoles, 6 de junio de 2012

Cuestionario

1.- ¿Qué es robótica?

a)

La

Robótica consiste en el diseño de sistemas

b)

La Robótica describe todas las tecnologías asociadas con los robots

c)

Ambas

2.- ¿Qué es un robot industrial?

Un robot industrial es

un manipulador multifuncional reprogramable, capaz de mover materias, piezas,

herramientas, o dispositivos especiales, según trayectorias variables,

programadas para realizar tareas diversas

3.- ¿Quién creo el término

robótica?

d)

Isaac Asimov

e)

Goertz

del Argonne

f)

Ni

uno de los dos

4.- ¿Cuáles son las cuatro configuraciones de

un brazo mecánico?

g)

cartesiana,

la cilíndrica, la polar y la angular

h)

movimientos

en X, en Y, en Z

i)

ambas

5.- ¿para que sirve la robótica

industrial?

a) sustituir

la actividad física del hombre en las tareas repetitivas, monótonas,

desagradables o peligrosas

b) para quitar espacio

c) las

dos

6.- Marca cuales son

partes críticas de un proceso de fabricación.

j)

Acabado de superficies.

k)

Aplicación de esmalte.

l)

Aplicación de pintura.

7.- Todos los procedimientos y

funciones de un robot no pueden ser controlados controlados por un operario.

Verdadero.

Falso.

8.- ¿Qué beneficios trae consigo un

robot en un proceso como el de pintura?

a)

Mayor productividad.

b)

Ninguno.

c)

El de acabado.

d)

Todos

los anteriores.

e)

El no ahorro de pintura.

9.- Los robots no son frecuentemente

utilizados para la aplicación de cordones de material sellante o adhesivos en

la industria del automóvil.

Verdadero.

Falso.

10.- ¿Cómo solda un robot?

a)

No

pueden soldar.

b)

El material a aplicar se encuentra en forma líquida o pastosa en un

tanque, siendo bombeada hasta la pistola de aplicación que porta el robot.

c)

El robot, siguiendo la trayectoria programada, proyecta la sustancia

que se solidifica al contacto con el aire

11.- ¿Qué características debe tener

un robot que puede soldar?

a)

Mantener la trayectoria continua.

b)

Ninguna.

c)

Capacidad de integrar en su propia unidad de control la regulación del caudal de material aportado

12.- La alimentación de máquinas

especializadas es otra tarea de manipulación de posible robotización

Verdadero.

Falso.

13.- El operador humano tiene mayor

capacidad que un robot para realizar cambios de estación de piezas ya que este

puede distraerse.

Verdadero.

Falso.

14.- ¿En qué tareas son usados los

robots?

a) Baja complejidad.

b)

Precisión media.

c)

Control sencillo.

15.- La capacidad de reprogramación del

robot y su integración en un sistema, no hacen que aquél sea el elemento ideal

para transportar la herramienta de corte sobre la pieza

Verdadero.

Falso.

16.- ¿Cuál (es) es (son) los métodos

más empleados de corte?

d)

Lima

e)

Plasma.

f)

Chorro de agua.

17.- Ventajas del corte a chorro de

agua.

g)

No contamina.

h)

Provoca

cambios en el calor.

i)

Las

dos anteriores.

18.- El robot industrial se ha

convertido en muchos casos en la solución ideal para la automatización del

ensamblaje.

Verdadero.

Falso.

Suscribirse a:

Entradas (Atom)